Kühlung von Bauteilen - keine Nebenbeisache

Ja, freilich liest man in den verschiedensten Projektbeschreibungen immer wieder

"Auf gute Kühlung ist zu achten". Insbesondere, wo es um High Power geht.

Anderenorts, wo "Fachleute" sich spreizen wollen, gibt es seitenlange Abhandlungen zum Thema, gespickt

mit Formelmonstern. Bitte erfurchtsvoll davor hinknien.

Ich will versuchen, ein paar einfache Tips zu geben, wie man vielleicht einige unnötige Silikon-Sterbefälle vermeiden

kann.

Das Material dafür sind Schleifpapier, Schrauben u.a. Kleinteile und - Sorgfalt.

Die folgenden Betrachtungen sind immer unter dem Aspekt der Anwendung bei ausgesprochener Power-Elektronik

zu sehen. Wo es also schnell mal ins Geld gehen kann, wenns zu oft raucht. Wo man aber dieses Geld und auch Zeit

sparen kann mit etwas Mehrarbeit.

Bei Kleinsignalanwendungen und im unteren Leistungsbereich wird der Aufwand evtl. nicht nötig sein.

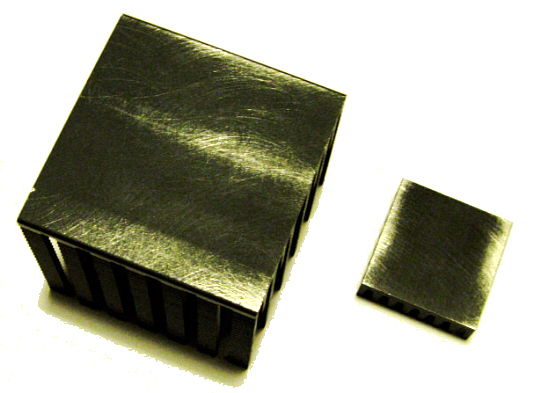

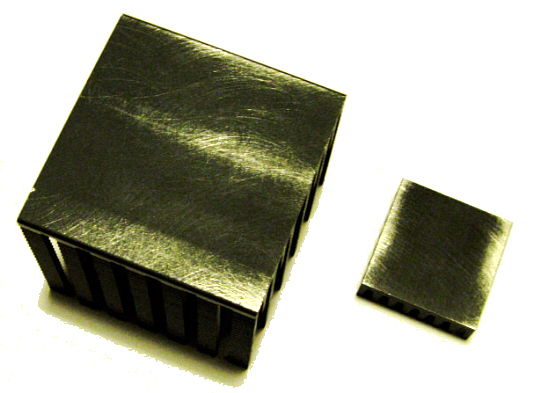

Warum Schleifpapier, zeigt ein Blick auf Abb.1.

Die Hersteller von Kühlkörpern haben nämlich durchaus lockere Ansichten zum Thema "plan und eben". Aus

Gründen der besseren Sichtbarkeit bot sich an, schwarz eloxierte Teile zwecks Demo zu nehmen.

Hier (Abb1) wurde nur kurz mit 400er Schleifpapier (auf absolut planem Material befestigt) angeschliffen.

Sagen muß man da nichts weiter. Das sieht bei blanken KK nicht

anders aus und wird bei größeren KK, von Ausnahmen abgesehen, eher noch schlimmer. Da etwas

draufschrauben heißt Luft mit darunterschrauben. Oder mechanische Verspannungen im Halbleiter erzeugen.

Zum Thema Wärmeleitpaste siehe weiter unten.

Die meisten KK werden halt im Strangguß bzw. -preßverfahren hergestellt. Da kann das Werkzeug durchaus

in Ordnung sein. Nach dem Austritt gibt es aber während des Entspannens Ausgleichsvorgänge, die von den

vielfältigsten Faktoren abhängen. Und die dann zu Verwerfungen führen. Dazu kommen noch Verspannungen

durch Schneiden, Fräsen etc. Das Ganze ist ein Kompromiß zwischen Güte des Roh-Materials / der Werkzeuge

und dem Industrie-Abgabepreis.

Nun ja....

Es lohnt sich also durchaus, erstmal die für das Projekt in Betracht kommenden KK planzuschleifen. Da wird

man bei großen KK erstmal mit dem Bandschleifer das Gröbste wegnehmen müssen. Danach (und bei

kleineren KK) kann man dann mit 400er auf einer wirklich ebenen (!) Auflagefläche o.ä. etwas genauer werden.

Zum Schluß empfiehlt sich 600er oder besser 800er. Die Auflagefläche sollte so groß sein, daß man mit

kreisenden Bewegungen schleifen kann.

Nebenbei gesagt - eine (im Vergleich zu blankem Alu) dicke schwarze Eloxalschicht auf der "Arbeitsfläche" ist

ohnehin ungünstig betreffs Wärmeleitung, wenn jedes Prozent zählt. Da können mir die Hersteller dreimal erzählen

"kein Einfluß". Das mag vielleicht bei Berylliumoxid zutreffen, aber nicht bei Aluminiumoxid.

Die Schwärzung der Kühlrippen selbst ist natürlich aus den bekannten Gründen vorteilhaft und daher werden

viele KK eben schwarz eloxiert. Ganz und gar. Weil - für den Hersteller bringt es keinen Profit, zwei

Zwischenschritte zum Schutz der Arbeitsfläche einzurichten. Also schleifen wir sie halt selbst blank, denn

planieren sollten wir ja ohnehin.

Wer einen blanken KK hat und etwas experimentierfreudig ist und einen schwarzen (bzw. dunkelgrauen) KK haben

will, kann die Nutzfläche mit Tape abkleben und den (gut entfetteten) KK dann

ein Weilchen in einer gebrauchten, etwas verdünnten EisenIIIchloridlösung schwenken. Wenn man hat,

kann man vorher darin noch das Selen einer alten Gleichrichterplatte auflösen. Gibt bessere Schwärzung.

Aber auch ohne Selen - gut ist, daß dieser KK dann eine wirklich rauhe, dunkle Oberfläche hat.

Ja, die Schleiferei ist schon ein bissel Arbeit. Aber wenn man damit und mit weiter unten besprochenen Maßnahmen

Geld und Zeit sparen kann...

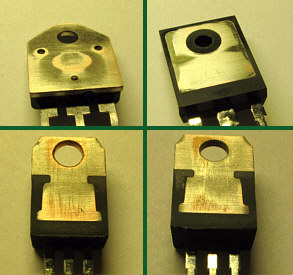

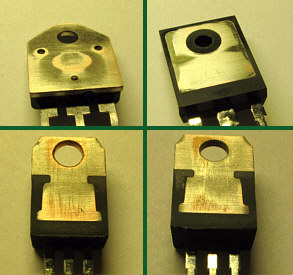

Kommen wir zu unseren dreibeinigen Freunden. Da kann man im Prinzip das Gleiche sagen, wie oben

zu den Kühlkörpern. Die folgenden Exemplare sind kurz mit 800er angeschliffen, in diesem Fall fürs Fotografieren

ausnahmsweise nur in eine Richtung.

Tolle Hügellandschaften, besonders links oben. Und da stand nicht "Malaysia" o.ä. drauf!

Hier mußte erst allerhand von der Plastik abgeschliffen werden, erst dann

wurde als nächstes die Gegend um das Schraubloch erfaßt

Aber es gibt hin und wieder auch positive Beispiele.

Hier - einmal drüber und im Prinzip alles berührt

Es lohnt sich also auch hier ein Kontrollschliff und notfalls halt mehr, wenns wie auf den oberen Bildern aussieht.

In den meisten Fällen ist der kupferne Chipträger tiefer als die Plastik, schwebt also quasi ein paar

hundertstel in der Luft, wenn man es so läßt. Wenn nun solch Dreibeiner auf einen hügeligen

KK geschraubt wird - mit effektiver Kühlung wirds da schwer. Denn schon diese dünne Schicht Luft

verhindert den Wärmeübergang natürlich extrem.

Dafür gibts ja Wärmeleitpaste?

Ja, aber das ist kein Zaubermittel. Das Zeug unterstützt natürlich etwas bei

ansonsten möglichst kleinen Abständen. Mehr ist nicht drin. Wird die WLP-Schicht dicker als

1/10 mm, ist sie nur noch wenig wirksam.

WLP ist kein Metallersatz ! ! !

"Viel hilft viel" bringt hier also garnichts. Ungleichmäßiges Auftragen ist auch von Übel, denn WLP

ist nicht unbegrenzt fließfähig. Sie kann unter ungünstigen Umständen also anstatt

auszugleichen, punktuell durch Druck zu einer "festen" Schicht werden, die eine gleichmäßige

Annäherung des Halbleiters an den KK behindert.

Nicht umsonst bringen einige Hersteller von großen Leistungshalbleitern lieber selbst eine ganz

gleichmäßige und genau bemessene Schicht WLP auf ihre "Ziegelsteine" auf und liefern sie mit einer

abnehmbaren Schutzfolie aus. Weil sie wissen, der Techniker vor Ort nimmts oft nicht so genau und - dann gibts

Beschwerden, wenns geraucht hat.

Eine Hügel auf Hügel Verschraubung bringt aber nicht nur mangelhafte Kühlung mit sich.

Mechanische Verspannungen im Halbleiter können dabei auch nicht außer Acht gelassen werden.

Denn dazu muß es in diesem Fall zwangsläufig kommen. Man sollte sich nicht allzusehr auf die

"Ausgleichsfähigkeit" des Kupfers um die Schraube herum verlassen, hier kann nicht alles abgefangen werden.

Zumal Kupfer bei hohem Druck und Verformung hart wird. Bei Bauformen wie TO247 wird die an sich bessere

Performance erst recht nicht genutzt.

Freilich, so ein Leistungshalbleiter "fühlt" sich recht hart an. Die Plastik ist ja auch mit das Beste, was die Chemie

liefern kann. Und somit platzt da auch nicht gleich etwas ab, wenn man die Befestigung anzieht, aber der Transistor

eigentlich "hohl" aufliegt. Und man gibt ja auch meist eine Federscheibe dazu oder nimmt eine Klammer.

Aber wie sieht's denn aus nach längerer Betriebszeit und dazu vielleicht hohen Betriebs temperaturen? Soll mir

doch keiner sagen, daß da keine schleichende Verformung stattfindet, sei es auch im Bereich von einigen

tausendstel Millimetern. Denn auch diese Super Plastik ist natürlich nicht kristallartig. Da wird dann irgendwann

der Chip mechanisch gestreßt, was elektrischen Streß mit sich bringen kann. Oder es reißt im Extremfall

vielleicht sogar ein Bonddraht ab. Und man fragt sich "woran ist er denn nun gestorben"?

Nun zur eigentlichen Befestigung. In den meisten Fällen wird natürlich das angebotene Loch bei TO220,

SOT-93 oder ähnlichen Bauformen genutzt. Wenn man nun aber denkt, durch festes Anziehen der Schraube

guten Wärmekontakt zu erzeugen, hat man genau das Falsche getan.

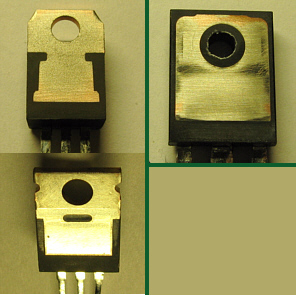

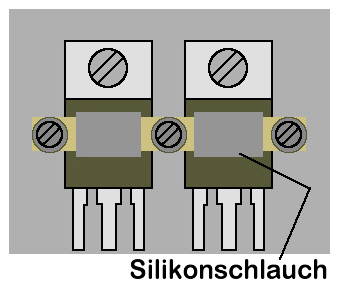

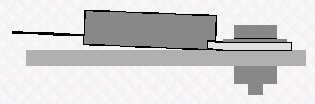

Warum zeigt Abb. 2

Hohe Anzugskraft bewirkt eine Materialverformung um die Schraube herum, die dazu führt, daß sich der

Teil mit dem Chip vom KK abhebt. Was ein paar hunderstel Luft bewirken, wurde schon gesagt. Freilich wird man

trotzdem einen großen Teil Wärme abführen. Aber eben nicht alles, was möglich wäre

und nicht effektiv genug, da der Wärmeweg (ein Teil des ges. Wärmewiderstands) größer ist.

Also einfach den nächstgrößeren Halbleiter kaufen? Nun ja, wers kann....

Besonders idiotisch finde ich diese KK mit einem Schlitz, wo man eine Handvoll Muttern hineinwirft und dann diverse

Halbleiter dranschraubt. Da ist das Abheben bei zu großer Kraft vorprogrammiert. Zumal die Kanten der Schlitze

sich ja mit verformen. Dazu kommt noch, daß der Schlitz zwangsläufig keine Wärmeableitung bietet.

Die günstige Bauform TO247 ist genaugenommen noch empfindlicher gegen mechanischen Streß bei

unebener Auflage. Da ist das ausgleichende Kupfer ja ringsum eingebettet, und leider oft ungleichmäßig.

Und das lt. Datenblatt jeweils vorgeschriebene Anzugsdrehmoment wird kaum jemand "im Gefühl" haben. Da

wird dann gern etwas heftiger geschraubt.

Eine gute Andruckmethode wäre (nach Planierung) eine Klammer. Die verschiedentlich angebotenen oder aus

Schaltnetzteilen ausgebauten Klammern sind allerdings oft (höflich ausgedrückt) unzureichend.

Wenn man da nicht was Gutes bekommt, sollte man, wie in Abb.2a gezeigt, etwas Platz einplanen und

eine Brücke einsetzen.

Oder wie im Bild gezeigt, eine zweifache im Fall von parallel geschalteten Halbleitern auf gleichem (!) Potential.

Das ist in jedem Fall die effektivste Methode, weil der Druck genau da ansetzt, wo er gebraucht wird.

Die obere Schraube (TO220, SOT-93) mit Federscheibe wird nur wenig angezogen und dient eher der Positionierung.

Bei TO247 o.ä. wird keine Schraube verwendet.

Die Schrauben der Brücke bekommen auch eine Federscheibe, brauchen aber ebenfalls nicht

extrem fest angezogen werden.

Alles immer in Hinsicht planierter Bauteile und ganz wenig und gleichmäßig

aufgetragener WP.

Ein weiterer Vorteil dieser Befestigung ist: Wenn man irgendwann besser geeignete oder stärkere Bauteile zu

einem guten Preis bekommt, ist man auch auf der sicheren Seite, wenn diese kein Schraubloch haben. Wie z.B. bei

den "PLUS"Bauformen von TO220 oder TO247. Auch die oft mit sehr günstigen Preisen daherkommenden

D2PAK kann man so (bei entspr. Kontaktierung) voll ausreizen. Denn da stecken ja meist die gleichen Chips drin wie

in den entspr. "großen" Bauformen.

Es gibt freilich auch einen Nachteil: Da die Brücke so stabil sein muß, daß sie sich kaum verformt,

braucht es halt ein bissel mehr Bauhöhe. Und es lohnt auch nur, wenn KK und Bauelement plan sind, so

daß nur ganz wenig WLP gebraucht wird.

So, genug von diesen Vorarbeiten. Auch wenn das viel Text scheint - es wird ja jeder nur den kleinen Teil machen

müssen, der jeweils zutrifft.

Ich möchte aber doch betonen : Wenn man mal den Unterschied zwischen "vorbehandelten" und "einfach so

verschraubten" KK + Bauteil gesehen bzw. gemessen hat - es lohnt sich schon.

Es ist nämlich so, daß die meisten Sterbefälle nicht durch Hitze schlechthin,

sondern durch kurzzeitige Überhitzung des Chips kommen, der diese Wärme nicht sofort abgeben kann.

Das kann man nicht oft genug wiederholen.

Der Chip hätte eine kurze Überlastung aber überstanden bei bestmöglichem

Wärmeübergang vom Chipträger auf den Kühlkörper.

Ich meine damit Überlastungen im unteren Sekundenbereich, z.B. durch eine Fehlabstimmung oder andere Dinge.

Da könnte man nämlich, sofern eine entspr. Signalisierung vorhanden ist, noch reagieren....

Übrigens wird man feststellen, daß bei wirklich sicherem Wärmeübergang vom Chip bis in den

Kühlkörper letzterer eigentlich kleiner sein könnte als angenommen. Auch R.th Werte der Hersteller

sind nur angegeben und einigermaßen ausreizbar unter möglichst guten Bedingungen. Wenn man die

erreicht - dann darf nämlich der Kühlkörper durchaus und sehr wohl warm werden (Kühlrippen

immer senkrecht, versteht sich). Da hat der Halbleiter selbst keine Probleme, wenn durch unsere Maßnahmen

der Chip darin dann höchstens 10...15° wärmer ist. Es besteht sehr wohl ein Unterschied beim

Anfassen des KK zwischen "warm, aber auszuhalten" und "sofort Brandblase geholt" ;)

Ich habe bislang noch nichts über Wärmeleitpads o.ä. "Pflasterchen" gesagt. Weil - ich halte die

Dinger im Bereich Leistungselektronik allenfalls für einen Kompromiß zur Arbeitseinsparung. Auch

Silikongummi und ähnliche Materialien, selbst mit (wie auch immer) Metalleinlage sind - eben

kein Metall.

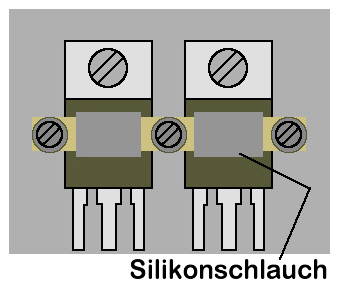

Wer seine PowerMos oder IGBT auf unterschiedlichem Potential betreibt und sie voll auslasten will, sollte jedem seinen

eigenen KK geben und diese isoliert, aber mechanisch stabil miteinander verbinden. Mit Hilfe von 3mm GFK Streifen

o.ä. läßt sich da jedes Problem lösen. Daß die Kühlrippen immer senkrecht stehen,

ist auch dabei zu erreichen.

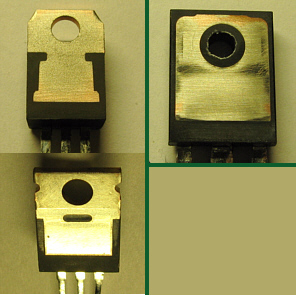

Bei höheren Spannungen (z.B. IGBT-Betrieb) sollte man allerdings auch auf Kriechströme achten (Abb.3).

Und es kann auch nicht schaden, scharfe Schneid- oder Stanzkanten zumindest anzufasen.

Natürlich braucht man bei großen IGBT"Steinen" keine getrennten Kühlkörper, diese sind

in der Regel intern isoliert.

Ganz kurz seien noch Ventilatoren erwähnt. Es freilich erstaunlich, um wieviel höher der Kühleffekt

mit einem sog. PC-Ventilator direkt am Kühlkörper ist. Da die Luft aktiv wegbewegt wird, ist selbst ein 40x40mm

Dingelchen schon hilfreich. Ergo - der Kühlkörper kann kleiner sein.

Fällt der Ventilator allerdings aus - dann ist Rom in Not. Wenns auch nicht gleich so aussehn wird wie nach Neros Fackel.

Also Ventilator ja / nein muß jeder für sich entscheiden.

Wer PowerMos und IGBT richtig schalten will, wird zweckmäßigerweise einen passenden Treiber IC dazu

nehmen. Zum Beispiel UCC37321 oder solche Typen wie TC4451, TC4452, IXDD514, IXDE514. Letztere haben trotz hoher

Ausgangs- und Spitzenströme kaum Schaltspitzen, da intern Maßnahmen gegen das gleichzeitige

Durchschalten der Ausgangstransistoren getroffen sind. Bei Treibern mit getrennter Ausgangsstufe kann man dieses

Verhalten an die Power Halbleiter "durchreichen". Diese Treiber können je nach Typ relativ mühelos

Gatekapazitäten bis in den 10nF Bereich umladen.

Allerdings - bei höheren Frequenzen sollte man doch auch die Temperatur der Treiber im Auge behalten.

Auch hier gilt : Warm ist ok, Finger verbrennen nicht.

Das Umladen von 10nF bei z.B. 300kHz ist ja nicht ganz schmerzfrei zu bewältigen,

zumal wenn Störeinflüsse dazukommen. Bei "normalen" DIL Bauformen kann man ja einen IC-KK

draufkleben. Aber bei SMD-Bauformen muß man die Hinweise in den Datenblättern betreffs Layout

besonders gut beachten. Sofern sie vorhanden sind. Daß alles so induktionsarm wie möglich aufgebaut

werden muß, ist freilich klar. Also die Treiber auf eine kleine Platine gesetzt und direkt neben den

Anschlüssen des MOS oder IGBT befestigt. Mitunter bringt auch ein wenig Abschirmung der Treiberstufe erstaunliche

Ergebnisse.

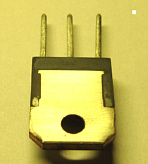

Vorher sollte man aber noch einen Blick aufs Bauteil werfen.

Oft kommen die SMD's nämlich so daher

Da ist der oft empfohlene breite Leiterzug unter dem Bauteil natürlich ohne Effekt. Es empfiehlt sich also,

die Pins ( nur die Pins ! ) auf jeder Seite auf einen Streifen Papier zu setzen und den IC in den

freien Raum dazwischen zu drücken. Nach dem loslassen haben die SMD meist die richtige Höhe.

So liegen sie dann wirklich auf dem Leiterzug.

Ist alles ok, sollte der Treiber mit einem kleinen (!) Tropfen Epoxy unter leichtem Druck (z.B. Gärtnerklammer) aufgeklebt

werden. Breddermann E5k-200 ist da z.B. gut geeignet. Er läßt 5 Min Zeit zum Justieren. Nach 10 Min ist er hart.

Die SMD dieser Bauform haben ja wesentlich weniger Plastik "unter dem Chip", so daß bei guter Auflage relativ viel

Wärme abgegeben wird. Wenn der IC unten plan ist, wirkt die hauchdünne Epoxy Schicht im

µm Bereich nicht hinderlich, sondern eher sogar vermittelnd.

So könnte etwa das Layout für den TC4451 aussehen. (Einseitig kasch.) Wegen der getrennt herausgeführten

Drains kann man mit zwei Widerstandsgruppen das Gate-Ein- und Ausschaltverhalten nach

den Empfehlungen für den Power- Halbleiter anpassen.

Im Beispiel 2 Ohm für ein und 3 Ohm für aus.

Für Treiber wie IXDD514 o.ä. ist statt NC ein EN Eingang vorhanden. Bei diesen Treibern muß allerdings

das Layout am Ausgang für 2 Widerstände (Kombi) und eine Diode ausgelegt werden, da beide Drain intern

verbunden sind.

Die drei Anschlüsse des Power Transistors werden etwas gekürzt, Source und Gate direkt aufgelötet.

Drain wird etwas hochgebogen zum direkten Anlöten des "heißen" Drahtes. Direkt neben Source kommt

die GND und Vss Verbindung. Diese sollte nicht über den IC geführt werden!

Es kann manchmal nötig sein, an den Vdd und Vss Leiterzug direkt noch einen LowESR Elko 100µ

aufzulöten. Und die Leitung zum Eingang IN sollte natürlich abgeschirmt sein.

Ich habe deshalb auch das Thema Layout behandelt, weil Störeinflüsse, Rückwirkungen etc. auf

den Treiber-IC besonders bei höheren Frequenzen sofort in der Endstufe in Wärme umgesetzt werden.

Nebenbei - Was in einer Schaltung nur als Verbindungen von gleichwertigen Schaltungspunkten zu anderen

entsprechenden Schaltungspunkten dargestellt ist, könnte in der Praxis zu Leitungen unterschiedlicher Länge

führen. Aber genau das ist zu vermeiden. Bei High-Power Aufbauten darf man Laufzeiten und Leitungsinduktivitäten

nicht außer acht lassen und muß, auch wenns seltsam aussieht, die kritischen Leitungen gleich lang machen.

Nun ja, das alles hört sich nach viel Arbeit an. Aber eigentlich sind es nur wenige,

aber lohnende Tätigkeiten. Und man kann die Anlage auch mal ein bissel länger betreiben als immer

nur ein paar Sekunden.

So könnte etwa das Layout für den TC4451 aussehen. (Einseitig kasch.) Wegen der getrennt herausgeführten

Drains kann man mit zwei Widerstandsgruppen das Gate-Ein- und Ausschaltverhalten nach

den Empfehlungen für den Power- Halbleiter anpassen.

So könnte etwa das Layout für den TC4451 aussehen. (Einseitig kasch.) Wegen der getrennt herausgeführten

Drains kann man mit zwei Widerstandsgruppen das Gate-Ein- und Ausschaltverhalten nach

den Empfehlungen für den Power- Halbleiter anpassen.